【行业资讯】MES系统:铸造行业数字化转型的关键引擎

发布时间:2025-07-18 文章来源:鸿宇科技 浏览次数:792

在铸造行业迈向数字化、智能化的进程中,制造执行系统(MES)正成为推动企业转型升级、提升竞争力的核心技术。沈阳鸿宇科技有限公司作为行业内的技术引领者,深刻洞察MES系统对铸造企业的重大价值,并致力于为客户提供卓越的MES解决方案。本文将深入浅出地介绍 MES 系统,带您了解其在铸造行业的重要作用。

一、MES 系统是什么

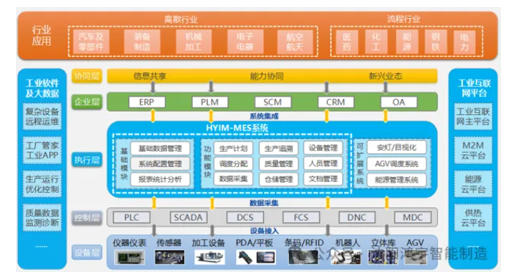

MES 即制造执行系统(Manufacturing Execution System),它就像企业生产的 “神经中枢”,处于企业上层计划管理系统与底层工业控制之间,面向车间层的管理信息系统。如果把企业比作一个人的身体,上层的计划管理系统(如 ERP)如同大脑,负责制定战略计划与决策,底层的工业控制设备类似四肢,直接执行生产操作,而 MES 则像连接大脑与四肢的神经系统,确保指令准确传达与执行情况实时反馈。

美国先进制造研究机构AMR对MES的定义为:为操作人员 / 管理人员提供计划的执行、跟踪以及所有资源(人、设备、物料、客户需求等)的当前状态。简单来说,MES 系统能够实时监控生产过程,将生产订单转化为具体的生产任务,并合理分配到各个生产环节,同时收集生产过程中的各类数据,为企业提供生产进度、质量、设备运行等全方位的信息,帮助企业实现精细化管理。

二、MES 系统的发展历程

MES 系统的发展并非一蹴而就,它经历了多个重要阶段逐步演变而来。

20世纪60年代初,计算机财务系统问世,开启了企业管理信息化的大门。随后,物料需求计划系统(MRP)出现,接着升级为MRPⅡ。然而,MRPⅡ 在资源配置方面存在局限,于是配置资源计划系统(DRP)诞生,同时,单一功能的制造过程管理系统也开始崭露头角。到了80年代末和90年代初,MRPⅡ 进一步发展为企业资源计划(ERP),DRP 演变为供应链管理(SCM),而车间层应用的专业化制造管理系统逐渐集成,形成了最初的制造执行系统(MES)。

1990年11月,美国先进制造技术研究中心明确提出MES的概念,确立了其在企业生产管理体系中的地位。此后,MES进入快速发展阶段,在功能上不断完善,涵盖了资源分配与状态管理、工序详细调度、生产单元分配、文档控制、数据采集、人力管理、质量管理、过程管理、维护管理、产品跟踪和历史、以及性能分析等多个模块。进入21世纪后,随着企业对精细化管理和质量追溯要求的不断提高,MES得到了更为广泛的应用,并且在技术上不断创新,朝着数字化、集成化与智能化方向持续迈进。

三、MES 系统的核心功能模块

(一)计划排程管理

铸造企业订单繁多,生产任务复杂,合理的计划排程至关重要。MES系统的计划排程模块能够根据订单需求、设备产能、人员配备以及物料库存等信息,通过智能算法生成最优的生产计划排程。它可以精确安排每台设备、每个工位的生产任务与时间,确保生产过程高效有序,避免设备闲置与生产冲突,大大提高生产效率。例如,沈阳鸿宇科技的MES系统在某铸造企业应用时,通过精准的计划排程,将设备利用率提高了30%,生产周期缩短了20%。

(二)生产过程控制

在铸造生产过程中,从熔炼、造型到浇注等各个环节,任何一个参数的波动都可能影响产品质量。MES系统通过实时采集设备运行数据、工艺参数数据等,对生产过程进行全方位监控。一旦发现数据异常,系统立即发出预警,并提供相应的处理建议,帮助操作人员及时调整,确保生产过程稳定可控。比如,在熔炼环节,系统实时监测铁水温度、化学成分等关键参数,自动控制加料速度与加热功率,保证铁水质量稳定,有效降低废品率。

(三)质量管理

质量是铸造企业的生命线。MES系统的质量管理模块贯穿产品生产全过程,从原材料检验、生产过程中的半成品检验到最终成品检验,都能进行严格的质量把控。系统自动采集质量检测数据,通过统计分析工具对数据进行深度挖掘,帮助企业找出质量问题的根源,如工艺缺陷、设备故障或人员操作不当等,并及时采取改进措施。同时,利用质量追溯功能,当产品出现质量问题时,可以快速追溯到生产过程中的各个环节,包括原材料批次、生产设备、操作人员、生产时间以及工艺参数等详细信息,为质量问题的解决提供有力依据。

(四)设备管理

铸造设备价格昂贵,且设备的正常运行直接关系到生产的连续性与产品质量。MES系统的设备管理模块对设备进行全生命周期管理,包括设备台账管理、设备维护计划制定、设备故障预警与维修管理等。通过实时采集设备运行数据,如设备的运行状态、运行时间、能耗、故障报警等信息,运用数据分析技术对设备的健康状况进行评估,提前预测设备可能出现的故障,及时安排维护保养,降低设备故障率,延长设备使用寿命,减少因设备故障导致的生产中断损失。

(五)库存管理

合理的库存管理能够降低企业成本,提高资金周转率。MES 系统的库存管理模块实时掌握原材料、在制品和成品的库存数量、库存位置以及出入库情况等信息。通过与生产计划模块的紧密集成,系统根据生产需求自动计算物料需求,生成采购计划,避免库存积压或缺货现象的发生。同时,在生产过程中,对物料的领用、消耗进行实时跟踪与管理,确保物料的精准使用,提高物料利用率。

四、MES 系统在铸造行业的应用优势

(一)提升生产效率

通过精准的计划排程和实时的生产过程控制,MES 系统优化了生产流程,减少了生产过程中的等待时间、设备闲置时间以及不必要的生产调整,使铸造企业的生产效率大幅提升。企业能够在相同的时间内生产出更多高质量的产品,满足市场需求,增强市场竞争力。

(二)提高产品质量

借助全面的质量管理功能,MES 系统实现了对铸造生产全过程的质量监控与追溯,及时发现并解决质量问题,有效降低了产品废品率,提高了产品的一次合格率。高质量的产品不仅能够提升企业的品牌形象,还能减少因质量问题导致的返工成本和客户投诉,为企业带来更多的经济效益。

(三)降低生产成本

MES 系统通过优化生产计划、合理安排设备维护、精准控制物料库存以及减少废品率等方式,全方位降低了企业的生产成本。例如,通过精确的物料需求计算和库存管理,企业可以减少库存资金占用;通过设备故障预警与及时维护,降低设备维修成本和因设备故障造成的生产损失。

(四)实现生产过程透明化

MES 系统为企业管理层提供了实时、准确的生产数据和可视化的生产看板,使管理者能够随时随地了解生产现场的实际情况,包括生产进度、设备运行状态、质量状况、人员工作情况等。生产过程的透明化有助于管理者及时做出科学决策,合理调配资源,提高企业的管理水平和运营效率。

(五)满足合规性要求

在铸造行业,部分产品可能涉及到严格的质量标准和行业规范。MES 系统的质量追溯和数据记录功能,确保企业能够满足相关合规性要求,如在汽车零部件铸造领域,对于产品质量追溯信息的记录和保存有着严格规定,MES 系统能够完整记录产品生产过程中的各项数据,以便在需要时进行查询和审计,帮助企业顺利通过相关认证和检查。

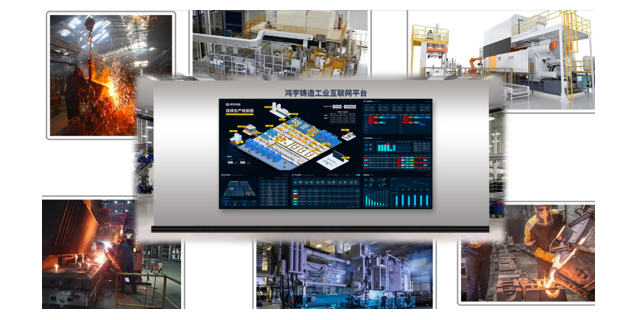

五、沈阳鸿宇科技 MES 系统的特色与实践

沈阳鸿宇科技有限公司凭借深厚的技术积累和对铸造行业的深入理解,研发的MES系统具有诸多独特优势。我们的系统融合了先进的信息技术与行业最佳实践,具备高度的定制化能力,能够根据不同铸造企业的生产特点和管理需求,量身定制最适合的解决方案。

在系统功能方面,我们不断创新优化,例如在计划排程模块中,采用了更先进的智能算法,能够快速处理复杂的生产任务,生成更加合理高效的排程方案;在质量管理模块,引入了深度学习技术,对质量数据进行更精准的分析预测,提前发现潜在质量风险。

在实践应用中,沈阳鸿宇科技的MES系统已成功助力多家铸造企业实现了数字化转型与升级。以某中型铸造企业为例,在引入我们的MES系统之前,该企业面临生产效率低下、质量不稳定、库存管理混乱等问题。通过实施我们的 MES 系统,企业实现了生产计划的精准制定与高效执行,生产效率提高了40%;产品质量得到显著提升,废品率降低了35%;库存周转率提高了50%,有效降低了企业运营成本。同时,企业管理层通过MES系统的可视化平台,能够实时掌握生产全局,决策更加科学及时,企业整体管理水平得到了质的飞跃。

六、结语

MES系统作为铸造行业数字化转型的关键支撑技术,正深刻改变着企业的生产管理模式,为企业带来显著的经济效益和竞争优势。沈阳鸿宇科技有限公司将继续秉承创新精神,不断提升 MES系统的技术水平与服务质量,为更多铸造企业的数字化发展贡献力量。如果您的企业正面临生产管理难题,渴望通过数字化手段提升竞争力,欢迎与我们联系,让我们携手共创铸造行业的美好未来。